实现汽车轻量化的主要手段有应用轻质新材料、优化车身结构设计、引入先进制造工艺等。

那么,新材料是如何从电池系统上来助力新能源汽车轻量化呢?

一、何谓有机硅灌封胶

有机硅灌封胶具有良好的耐高低温、耐候、耐腐蚀性,广泛应用于电子电器的封装领域。但是,纯有机硅灌封胶本身导热性差、易燃(极限氧指数为18%左右),所以需要通过添加导热填料和无机阻燃剂来获得较好的导热性和阻燃性。目前,常用的导热填料有氧化铝、氧化锌、氮化硼、硅微粉等。

室温硫化硅橡胶或有机硅凝胶用于电子电气元件的灌封,可以起到防潮、防尘、防腐蚀、防震的作用,并提高使用性能和稳定参数,而且其在硫化前是液体,便于灌注,使用方便。

应用有机硅凝胶进行灌封时,不放出低分子,无应力收缩,可深层硫化,无任何腐蚀,硫化后成透明弹性体,对胶层里所封装的元器件清晰可见,可以用针刺到里面逐个测量元件参数,便于检测与返修。室温硫化的泡沫硅橡胶用于电子计算机内存储器磁芯板,经震动、冲击、冷热交变等多项测试完全符合要求。

加成型室温硫化硅橡胶的基础上制得的耐燃灌封胶,用于电视机高压帽及高压电缆包皮等制品的模制非常有效。对于不需要进行密闭封装或不便进行浸渍和灌封保护时,可采用单组分室温硫化硅橡胶作为表面涂覆保护材料。一般电子元器件的表面保护涂覆均用室温硫化硅橡胶,用加成型有机硅凝胶进行内涂覆。

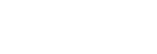

整个电池板由多个锂电池组成单体电池包,电池包组成电池组,再由电池组构成电池板。汽车在高速运行中由于颠簸,电池的内部晃动比较厉害,并且电池工作时会释放大量热。所以灌封胶需要解决电池间连接和散热的问题,必须具备减震、粘接固定、绝缘、阻燃的特性。

二、有机硅灌封胶如何助力汽车轻量化

1. 新能源汽车电池系统的结构如下:

为满足以上的要求,行业引入了导热、阻燃有机硅灌封胶。

2. 有机硅灌封胶在新能源汽车电池中的作用

有机硅灌封胶材料本身具有很多极性官能团,能与电池外壳塑料、电池外壳铝件表面的极性基团相互作用,从而起到粘接、固定作用。并且有机硅灌封胶固化后具较好的弹性,从而满足减震要求。

另外,有机硅灌封胶通过添加导热剂和阻燃剂可获得良好的导热和阻燃性能,有效为电池组及电芯散热,改善电池工作温度;并且保护电池内部关键电子器件、电芯和母线,避免电涌和电池起火的危险,解决散热和阻燃问题。

3. 有机硅导热灌封胶如何助力汽车轻量化

据统计,一辆家庭用的新能源汽车中电池板的重量约150-400kg,有机硅导热灌封胶的使用量约20-50kg。现阶段常用的有机硅灌封胶均采用氧化铝、硅微粉等作导热填料,胶比重通常在1.8-2.2g/cm3。其性能要求是:导热系数0.4-0.8W/m*K,阻燃达到UL94 V-0或V-1,并具有良好的流动性。

如果将胶的比重降至1.6g/cm3以下,则同等填充体积下,胶的重量减少10-30%。以50kg灌封胶用量计算,则可降低5-15kg。“5-15kg”的重量从新材料的使用及结构设计、工艺方面来说,对汽车轻量化具有重要意义。

以奥迪TT的轻量化发展为例:奥迪TT二代比一代减重30kg,三代又在二代基础上继续减17kg,减重依赖于铝合金材质的使用。铝合金的使用占了35.8%,钢占比21.6%。但是,镁铝合金的使用使汽车每减重1公斤约增加成本130元,碳纤维增强复合材料每减重一公斤增加成本超过180元;突破钢和铝的连接,需要很多先进的连接工艺来支持钢铝混合车身的制造,同时必须满足各方面的性能要求。而通过降低硅胶的比重实现汽车轻量化几乎不会增加成本。由此可见,通过降低有机硅灌封胶的比重对汽车轻量化的发展非常有意义。

三、如何降低有机硅灌封胶的比重

市场上的有机硅灌封胶多以氧化铝、氢氧化铝、二氧化硅等作为导热填料,这些传统材料难以在保证导热性能的情况下有效降低比重。而硅铝酸盐(xAl2O3·ySiO2·zH2O)的出现则打破了这种壁垒,其不仅拥有良好的导热性能,还由于其自身富含羟基,所以粉体的比重更低。并且在燃烧过程中,其可以释放结晶水,所以它又具备了一个重要的特性——阻燃性。

目前这种材料的制备技术是被本土公司所掌握。该公司的相关产品也已经批量化生产。系列产品分别针对于比重1.6g/cm3、1.4g/cm3、1.2g/cm3灌封胶产品研发,导热率可实现0.4-0.6W/M*K,均可达到UL94 V-0。

由上述低比重导热粉体制备的灌封胶比重比常规产品低10%-30%,可有效减轻新能源汽车电池包重量,从而助力汽车轻量化。